A Quimatic, pioneira em produtos nacionais para a galvanização a frio, nota que a tecnologia vem ganhando espaço no setor fotovoltaico, como uma alternativa altamente eficaz, prática e segura para a manutenção dos equipamentos – seja ela de forma corretiva ou preventiva.

“A galvanização de metais é a melhor solução para proteger as estruturas de ferro e aço das usinas fotovoltaicas da corrosão por que se funde ao metal e não deixa espaço para a ferrugem se estabelecer”, explica o químico Marcos Pacheco, da fabricante de especialidades químicas Quimatic. “Outros métodos anticorrosivos como a pintura comum, por exemplo, ou o uso de zarcão, não garantem o mesmo grau de proteção, pois se houver ruptura ou desgaste na camada aplicada, a ferrugem pode se alastrar até mesmo sob esse filme protetor por todo o metal, o que não acontece no caso da galvanização.”

Geralmente, os equipamentos e estruturas de metal utilizados pelas usinas de energia solar já saem de fábrica com a aplicação de galvanização a quente – quando as peças são mergulhadas em tanques com zinco fundido a uma temperatura por volta de 450 ºC.

Mas com a intempérie e as manutenções realizadas pelas usinas nos equipamentos – que podem envolver cortes e soldas para a instalação de componentes, por exemplo – essa camada protetora pode ser afetada, abrindo passagem para a corrosão. Além disso, nas grandes usinas as estruturas são normalmente fixadas diretamente no solo, ficando sujeitas à umidade e ação de poeiras e detritos que aceleram o processo corrosivo.

A galvanização a frio, afirma a empresa, surge como solução para reforçar a proteção dos equipamentos. A solução, ideal tanto para reparos quanto para a aplicação em peças novas inteiras, oferece alto grau de proteção (equivalente ao da galvanização a fogo), não requer mão de obra especializada e tem a grande vantagem de poder ser facilmente aplicada in loco com pincel ou pistola de pintura – ou seja, não gera gastos com locomoção ou desmontagem das estruturas.

A empresa conta com duas opções de produtos para a galvanização a frio: o CRZ, na cor cinza escuro (que pode receber pintura por cima, mas não é obrigatório) e o GALVALUM, já com acabamento aluminizado e cor semelhante à da galvanização a quente – ambos disponíveis nas versões líquida e aerossol.

Ao aplicar uma camada de zinco sobre os metais, as soluções da Quimatic não apenas formam uma barreira física que impede o contato direto do metal com elementos corrosivos, como umidade e oxigênio, mas também promovem proteção catódica, com o zinco atuando como camada de sacrifício para corroer-se antes do metal base.

A solução promete uma proteção duradoura e efetiva, preservando a integridade do metal mesmo em caso de danos à camada de zinco, através da contínua proteção catódica, que cria uma rede eletrônica na superfície, dificultando a oxidação.

A linha de galvanização a frio da Quimatic só utiliza zinco com pureza de 99,9%, o que garante maior poder de proteção, e traz soluções que atendem à norma americana ASTM A 780, que exige o mínimo de 65% de zinco na película seca, e à ABNT 6323, nacional.

Em testes em câmaras de névoa salina (salt-spray), os galvanizadores a frio comprovaram mais de 1.200 horas de resistência contra corrosão, o equivalente a um período superior a cinco anos de proteção galvânica em situações de intemperismo extremo.

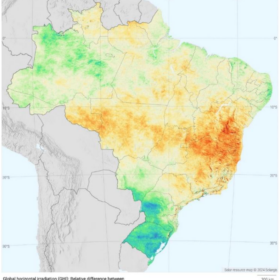

“Com a segurança e praticidade proporcionadas pela galvanização a frio, as usinas de energia solar têm como aumentar a vida útil de seus equipamentos e continuar com seu ritmo acelerado de crescimento em todo o país”, conclui Pacheco.

A Quimatic tem um curso on-line completo sobre galvanização a frio.

Este conteúdo é protegido por direitos autorais e não pode ser reutilizado. Se você deseja cooperar conosco e gostaria de reutilizar parte de nosso conteúdo, por favor entre em contato com: editors@pv-magazine.com.

Ao enviar este formulário, você concorda com a pv magazine usar seus dados para o propósito de publicar seu comentário.

Seus dados pessoais serão apenas exibidos ou transmitidos para terceiros com o propósito de filtrar spam, ou se for necessário para manutenção técnica do website. Qualquer outra transferência a terceiros não acontecerá, a menos que seja justificado com base em regulamentações aplicáveis de proteção de dados ou se a pv magazine for legalmente obrigada a fazê-lo.

Você pode revogar esse consentimento a qualquer momento com efeito para o futuro, em cujo caso seus dados serão apagados imediatamente. Ainda, seus dados podem ser apagados se a pv magazine processou seu pedido ou se o propósito de guardar seus dados for cumprido.

Mais informações em privacidade de dados podem ser encontradas em nossa Política de Proteção de Dados.